効率と精度のためのCNC旋盤油圧システムの近代化 #

CNC旋盤は、チャックや尾台でのワークのクランプ、迅速かつ正確なタレット工具交換、信頼性の高い主軸ブレーキなどの重要な操作を行うために油圧パワーパックに依存しています。これらの油圧機能は、加工精度、運用効率、作業現場の安全性に不可欠です。

従来の油圧システムの課題 #

CNC旋盤における従来の油圧システムには以下のような制約があります:

- ポンプの連続運転: 従来のシステムはチャックや尾台が常に圧力を必要としない場合でも油圧ポンプを常時稼働させており、無駄なエネルギー消費を招いています。

- 圧力の不安定さ: ワークホールディングやタレット工具交換時には迅速かつ高圧の圧力供給が求められますが、従来の油圧ユニットは迅速に対応できず、圧力低下が加工精度を損なうことがあります。

- 過熱: 長時間の運転により過剰な熱が発生し、油圧油の劣化やシステムの安定性低下を引き起こし、最終的に加工精度に悪影響を及ぼします。

サーボ油圧システムへのアップグレードの利点 #

AnyPowerサーボ油圧システムへの切り替えは、これらの課題を以下のように解決します:

- 必要時のみの圧力供給: 必要な時にのみ圧力を供給し、アイドル時のエネルギー浪費を排除します。

- 高速応答: 0.01秒という高速応答により圧力低下を最小限に抑え、高い加工精度を支えます。

- 過熱の軽減: 連続運転を避けることで油圧油の温度を安定させ、加工精度を維持します。

適用事例 #

会社W:自動車用トランスミッションシャフト生産 #

-

背景:

- トランスミッションシャフト加工に特化した120台以上のCNC旋盤を保有する工場

- 2019年から2021年にかけて15台のAnyPowerサーボ油圧ユニットを導入

-

性能:

- 各ユニットは1万時間以上のメンテナンスフリー運転を達成

- 初期投資は高いものの、エネルギー節約により既にコストを回収

- メンテナンス不要によりサービス費用ゼロ

-

測定結果:

- 試験期間:2018年3月1日~2018年9月6日(合計4,088時間)

- 総消費電力:665.8 kWh(1時間あたり0.163 kWh)

- 24時間稼働試験(月曜~土曜):

- 52秒ごとに1個の部品を生産、平均48個/時間

- サーボ油圧ユニット:1時間あたり0.16 kWh

- ピストン型油圧ユニット:1時間あたり0.68 kWh

- 結論: サーボ油圧ユニットはピストン型に比べて76%のエネルギー節約を実現

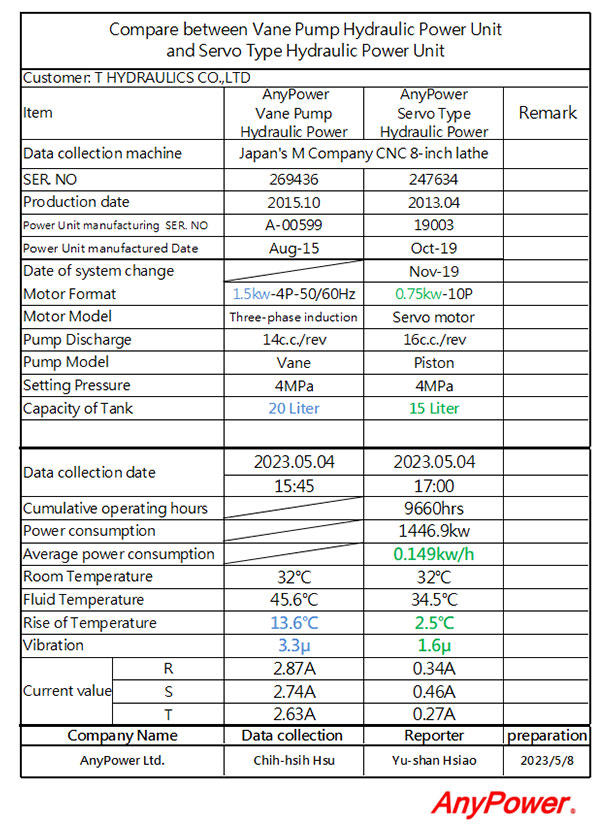

会社P:日本製工作機械の導入事例 #

-

背景:

- 会社Pは日本の会社Mから2台の機械を購入

- 両機械とも従来型油圧ユニット搭載で、うち1台を2019年にAnyPowerサーボ油圧ユニットにアップグレード

-

性能改善:

- 油圧タンク容量を20Lから15Lに削減

- モーター出力を2HPから1HPに低減

- 温度上昇、騒音、振動の顕著な低減

- 導入後メンテナンス不要

- 省エネ効率は79%に達成

-

比較表:

項目 AnyPowerサーボパワーユニット ベーンポンプパワーユニット 1時間あたりの消費電力 0.14 kWh 0.7 kWh 室温 29℃ 28℃ 油温 30℃ 39℃ 温度上昇 1℃ 11℃ モーター温度 34℃ 45℃ ポンプ温度 31℃ 45℃ 振動 1.3μ 3.5μ 騒音レベル(SPL) 53 dB 70 dB 電流値 R 0.43A 2.92A 電流値 S 0.20A 2.55A 電流値 T 0.32A 2.90A 結果: サーボ油圧ユニットはベーン型油圧ユニットに比べ79%のエネルギー節約を実現。

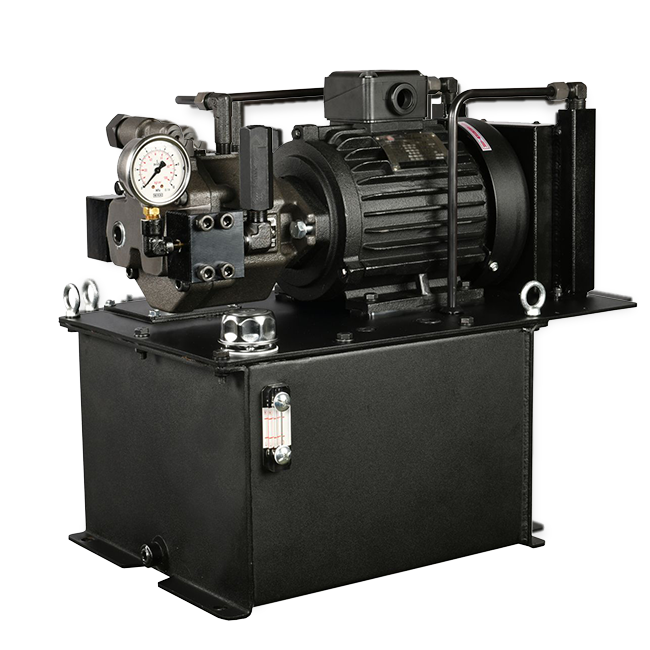

サーボ油圧パワーユニット

サーボ油圧パワーユニット ピストンポンプパワーユニット

ピストンポンプパワーユニット 油圧スペアパーツ

油圧スペアパーツ